1. Prinsipyo ng teknolohiyang ultrasonic

Ang teknolohiyang Ultrasonic ay gumagana sa pamamagitan ng mabilis na pag -init ng mga molekula, na bumubuo ng mataas na init upang agad na hinang, bono, o gupitin ang mga materyales. Ang mga gilid ay makinis at maayos, nang walang mga burrs o yellowing effects.

2. Kapangyarihan at dalas

Power (W): Tumutukoy sa kapangyarihan na inilabas ng tsasis ng ultrasonic machine.

Kadalasan (K o Hz): Tumutukoy sa dalas ng mga tunog ng tunog na inilabas ng ultrasonic transducer.

Ang kapangyarihan at dalas ay magkakaugnay, nagtatrabaho sa isang ikot. Kapag ang Awtomatikong ultrasonic machine ay pinapagana, ang enerhiya ay na -convert mula sa tsasis hanggang sa transducer, at ang dalawang bahagi ay nagtutulungan bilang isa.

Kasama sa mga karaniwang pagsasaayos:

15KHz: 2500W / 1500W / 3000W / 4200W (karaniwang ginagamit para sa awtomatikong pagsubaybay sa dalas at variable na dalas ng mga digital system sa materyal na pagpapakain ng mga welding machine).

20kHz: 2000w

18khz: 2500w

28khz: 800w

35kHz: 500w

Sa pangkalahatan, mas mataas ang dalas, mas mababa ang kapangyarihan. Ang kapangyarihan ay maaaring maiayos nang bahagya sa parehong dalas, ngunit ang dalas mismo ay hindi nababagay.

Paano pumili ng dalas at kapangyarihan para sa mga produkto ng mga kliyente

Upang piliin ang tamang dalas at kapangyarihan, kumunsulta kami sa kliyente upang maunawaan ang kanilang mga produkto. Ang mga mas makapal na materyales at mas malalaking lugar ay nangangailangan ng mas mababang dalas at mas mataas na kapangyarihan para sa higit na epekto ng ultrasonic, na nagreresulta sa mas malakas na mga epekto ng welding o pagputol.

3. Mga kalamangan at kawalan ng teknolohiyang ultrasonic

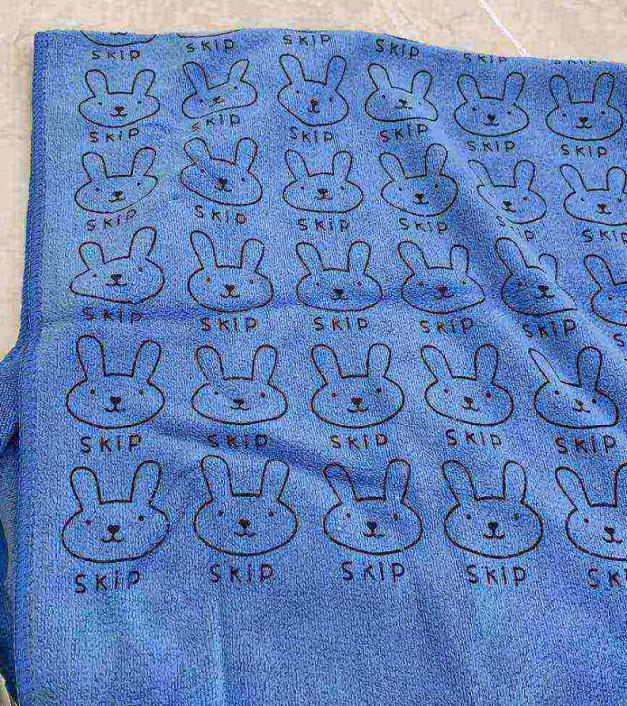

Ang teknolohiyang Ultrasonic ay pangunahing ginagamit para sa mga pinong mga hibla, mga sintetikong materyales, hindi pinagtagpi na tela, naylon, PP, PE, at mga katulad na materyales. Ang purong koton o mga materyales na may isang mataas na nilalaman ng koton ay hindi mai -bonding, kahit na maaari itong i -cut (ngunit ang mga gilid ay hindi matunaw at lilikha ng fraying). Para sa mga materyales na maaaring i -cut, ang mga ultrasonic na pagputol ng mga dahon ay makinis, malambot na mga gilid nang walang pag -fray, mga marka ng paso, o balling.

Para sa mga proseso ng hinang, pag -bonding, at pinagsama -samang paggamit ng teknolohiyang ultrasonic, ang disenyo ay dapat magsama ng mga pattern, karaniwang mga linya o tuldok. Ang mga solidong linya o makinis na ibabaw ay hindi maaaring magamit dahil ang tela ay nananatiling flat sa panahon ng proseso at hindi sumulong. Ito ay maaaring humantong sa materyal na pagbara sa inlet at pagsasanib ng tela sa mga welded na lugar, na ginagawang masyadong matigas.

Ang ultrasonic welding/cutting ay maaari lamang magproseso ng isang solong produkto o isang solong layer na gupitin nang paisa-isa. Hindi ito angkop para sa maraming mga layer o maraming mga produkto na pinoproseso nang sabay -sabay dahil ang enerhiya ng ultrasonic ay magbubuklod sa kanila nang magkasama, na ginagawang mahirap ang paghihiwalay. Karaniwan, ang mga ultrasonic na hulma ay idinisenyo para sa mga indibidwal na produkto, kaya isang produkto lamang ang maaaring welded nang paisa -isa.

Mga pagsasaalang -alang sa amag:

Ang pagputol ng ultrasonic ay pinakamahusay na gumagana kapag ang direksyon ng paggupit ay paayon. Ang pahalang na pagputol ay mapaghamong dahil mahirap i -cut. Karamihan sa mga pattern ay hindi regular at hindi perpektong tuwid.

Hindi tulad ng mga de -koryenteng kagamitan sa pag -init, kung saan maaaring maiayos ang temperatura, ang mga kagamitan sa ultrasonic ay bumubuo ng init kaagad, at ang temperatura ay hindi makokontrol. Gayunpaman, ang kapangyarihan ay maaaring nababagay sa loob ng parehong saklaw ng dalas.

4. Hindi pamantayang kagamitan para sa mga pagsasaalang-alang sa lapad

Kapag nakikipag -usap sa mga kliyente, mahalaga na isaalang -alang ang kanilang mga pangangailangan sa mas maraming detalye hangga't maaari upang mag -alok ng mas malawak na mga solusyon sa produkto. Ang lapad ng hilaw na materyal ay isang kritikal na kadahilanan, at sa pamamagitan ng pag -unawa sa buong saklaw ng mga produkto at sukat na gumagana ang kliyente, maaari kaming magbigay ng tumpak na pagpepresyo.

Paghahati at pagputol ng mga machine:

Para sa mga materyal na lapad na hinati ng lapad ng produkto 1, kinakalkula nito ang kinakailangang bilang ng mga yunit ng ultrasonic. Depende sa mga sukat ng produkto, tinutukoy namin kung gaano karaming mga ultrasonic head ang kinakailangan. Para sa mga materyal na lapad na lumampas sa 80cm, inirerekumenda namin ang isang solong kutsilyo; Ang mas maliit na mga pagtutukoy ay nakasalalay sa laki ng materyal at produkto.

Mga composite machine:

Ang lapad ng materyal na hinati ng 153/200 (bilugan) ay nagbibigay ng bilang ng mga yunit ng ultrasonic. Sa pinagsama -samang pagproseso, ang lapad ng ulo ng welding ay dapat masakop ang buong lapad ng tela na walang gaps.

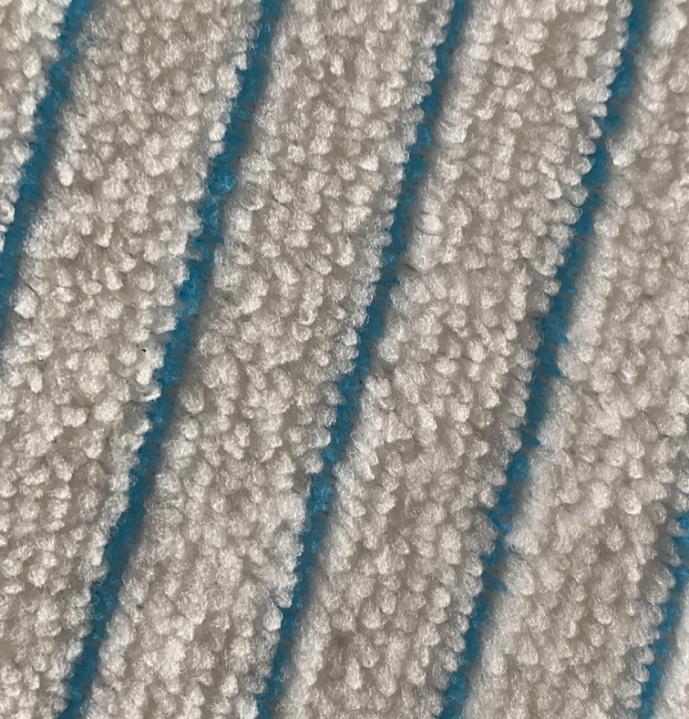

MOP Strip Machines:

Hatiin lamang ang lapad ng tela sa pamamagitan ng 153mm at gamitin ang resulta ng integer, dahil ang mga strip ng MOP ay nangangailangan ng isang set na lapad at payagan ang mga gaps sa ulo ng welding.

5. Mga pagsasaalang -alang sa sistema ng pag -align ng gilid

Ang sistema ng pag -align ng gilid ay idinisenyo upang iwasto ang anumang paglihis sa kilusan ng tela. Ginagamit ng system ang gilid ng tela bilang isang gabay, at ang motor ng pag -align ay gumagalaw nang bahagya sa kaliwa at kanan upang maiwasan ang anumang maling pag -misalignment. Ang menor de edad na kilusang ito ay hindi nakakaapekto sa mga sukat ng pagputol.

Gayunpaman, para sa mga tela na may mga guhitan o pattern na nangangailangan ng tumpak na pagkakahanay sa disenyo, ang sistema ng pag -align ay maaaring magpumilit upang mapanatili ang kawastuhan, dahil ang misalignment ng tela ay magbabago sa linya ng paggupit.

6. Mga pagsasaalang -alang sa amag

Ang mga standardized na hulma ay sumusunod sa isang laki ng disenyo ng 1: 1.

Round Molds: Para sa mga makina na gumagana sa isang up-and-down na paggalaw, ang laki ng amag ay maaaring ipasadya nang hindi inaayos para sa pag-urong, dahil ang tela ay nananatiling maayos. Gayunpaman, sa mga makina na gumulong, kinakailangan ang mga pagsasaayos ng pag -urong, lalo na para sa mga tela na may mataas na pagkalastiko.

Mas makapal na tela at hinang: Para sa mas makapal na tela na nangangailangan ng hinang, ang mga aktwal na sample ay kinakailangan upang matukoy ang tamang pagputol at pag -embossing spacing.