Ang ultrasonic welding ay isang cutting-edge na pamamaraan na ginagamit sa mga industriya upang sumali sa mga thermoplastics at microfiber fabric sa pamamagitan ng high-frequency vibrations, frictional heat, at pressure. Habang ang teknolohiya mismo ay nag-aalok ng hindi kapani-paniwalang bilis at kahusayan, ang tagumpay nito ay lubos na nakadepende sa tooling at fixturing na kasangkot sa proseso. Kung walang tumpak na pagkakahanay at pare-parehong pressure application, kahit na ang pinaka-advanced na welding system ay maaaring makagawa ng hindi pare-pareho o mahinang mga weld, na humahantong sa mga potensyal na pagkabigo sa mga kritikal na aplikasyon gaya ng mga piyesa ng sasakyan, electronics, o mga medikal na device. Ang pag-unawa sa kung anong mga uri ng tooling at fixturing ang kinakailangan ay maaaring gumawa ng lahat ng pagkakaiba sa pagitan ng isang malakas, maaasahang bono at isang nakompromiso.

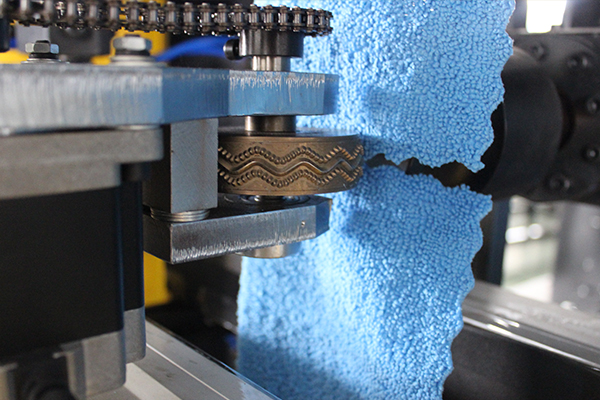

Kapag nag-uusap ultrasonic welding machine , karaniwang tumutukoy ang tooling sa dalawang kritikal na bahagi: ang sungay (o sonotrode) at ang anvil (o kabit). Ang mga sangkap na ito ay responsable para sa pagpapadala ng mga ultrasonic vibrations sa workpieces at tiyakin na ang mga ito ay maayos na nakahanay at hawak sa ilalim ng tamang presyon sa panahon ng proseso ng hinang. Ang disenyo at katumpakan ng mga tool na ito ay mahalaga sa kalidad ng mga welds.

Ang sungay ay isa sa pinakamahalagang elemento sa proseso ng ultrasonic welding. Ito ay pasadyang idinisenyo upang tumugma sa hugis at materyal ng workpiece na hinangin. Ginawa mula sa matibay na materyales tulad ng titanium o aluminum, ang sungay ay nagpapadala ng ultrasonic na enerhiya sa mga bahagi, na nagiging sanhi ng localized na pag-init sa interface kung saan nangyayari ang weld. Gayunpaman, ang disenyo ng sungay ay dapat isaalang-alang ang mga kadahilanan tulad ng dalas, amplitude, at materyal na tigas. Halimbawa, ang isang sungay na hindi maayos na idinisenyo ay maaaring magresulta sa hindi pantay na pamamahagi ng mga vibrations, na humahantong sa hindi magandang kalidad ng weld. Sa maraming mga kaso, ang hugis ng sungay ay dapat na malapit na tumugma sa tabas ng bahagi na hinangin, na tinitiyak ang pantay na pakikipag-ugnay at mahusay na paglipat ng enerhiya. Ang mga sungay na masyadong matigas o hindi wastong nakatutok ay maaaring makapinsala sa mga maselang bahagi sa pamamagitan ng paglalapat ng labis na puwersa o panginginig ng boses sa mga maling bahagi.

Ang parehong mahalaga ay ang anvil o kabit, na humahawak sa workpiece nang matatag sa lugar sa panahon ng hinang. Ang tumpak na pagkakabit ay mahalaga dahil ang anumang maling pagkakahanay, paggalaw, o hindi tamang pamamahagi ng presyon sa panahon ng welding ay maaaring humantong sa hindi kumpletong pagbubuklod o mahinang mga weld. Ang isang mahusay na dinisenyo na kabit ay nagbibigay ng suporta at tinitiyak na ang mga bahagi ay perpektong nakahanay at nakatigil sa buong proseso ng hinang. Ito ay lalong mahalaga para sa mga kumplikado o multi-part assemblies kung saan kahit na ang isang bahagyang misalignment ay maaaring magresulta sa functional failures. Ang mga fixture ay karaniwang iniangkop sa geometry ng bahagi at idinisenyo upang ilapat ang presyon nang pantay-pantay sa magkasanib na lugar upang lumikha ng pare-parehong mga weld.

Ang isa sa mga pinaka-kritikal na mga kadahilanan sa fixturing ay pressure application. Sa panahon ng ultrasonic welding, ang mga materyales na pinagsama ay napapailalim sa presyon upang matiyak na ang mga bahagi ay nasa matalik na pakikipag-ugnay sa buong proseso. Ang kabit ay dapat sapat na matatag upang mapanatili ang pantay na presyon nang hindi nababago ang mga bahagi, lalo na kung sila ay manipis o maselan. Kung masyadong maraming presyon ang inilapat, maaari itong humantong sa labis na daloy ng materyal o kahit na makapinsala sa mga bahagi. Sa kabaligtaran, ang masyadong maliit na presyon ay maaaring magresulta sa mahina o hindi kumpletong welds. Ang precision fixturing ay nakakatulong na maiwasan ang mga isyung ito sa pamamagitan ng paglalapat ng pare-parehong puwersa sa ibabaw ng workpiece at pagtiyak na ang enerhiya na nabuo ng mga ultrasonic vibrations ay puro sa weld joint.

Ang isa pang mahalagang pagsasaalang-alang para sa ultrasonic welding fixtures ay materyal compatibility. Ang mga materyales na ginamit sa kabit ay dapat piliin nang maingat upang maiwasan ang pagkagambala sa ultrasonic energy. Ang ilang mga materyales, tulad ng ilang mga metal, ay maaaring sumipsip o sumasalamin sa mga ultrasonic wave, na binabawasan ang pagiging epektibo ng proseso ng hinang. Para sa kadahilanang ito, ang mga fixture ay madalas na ginawa mula sa mga hindi reaktibong materyales tulad ng tumigas na bakal o mga partikular na polymer na makatiis sa stress ng proseso nang hindi naaapektuhan ang paghahatid ng ultrasonic na enerhiya. Sa ilang mga kaso, ang disenyo ng kabit ay maaari ding magsama ng mga tampok tulad ng mga cooling channel o heat sink upang pamahalaan ang init na nabuo sa panahon ng proseso ng welding at maiwasan ang overheating o pagbaluktot ng mga bahaging hinang.

Bilang karagdagan sa tumpak na pag-aayos, ang pagkakahanay ng tool ay gumaganap ng isang malaking papel sa pagkamit ng matagumpay na mga welds. Ang sungay ay dapat na nakahanay sa kabit upang matiyak na ang ultrasonic na enerhiya ay inilapat nang eksakto kung saan ito kinakailangan. Ang maling pagkakahanay ay maaaring magdulot ng hindi pantay na pamamahagi ng enerhiya, na humahantong sa mahinang mga weld o pinsala sa mga bahagi. marami ultrasonic welding machine ay nilagyan ng mga tumpak na sistema ng pagkakahanay at mga sensor upang matiyak na ang sungay at kabit ay perpektong nakahanay bago magsimula ang hinang. Gayunpaman, nangangailangan ito ng maingat na pagkakalibrate at pagpapanatili ng tooling upang maiwasan ang anumang maling pagkakahanay sa panahon ng produksyon.

Sa mas advanced na mga application, ang mga automated na tooling at fixturing system ay ginagamit upang mapabuti ang bilis at katumpakan ng proseso ng ultrasonic welding. Ang mga system na ito ay idinisenyo upang hawakan ang mga kumplikadong bahagi ng geometries at maaaring awtomatikong ayusin ang tooling upang mapaunlakan ang iba't ibang laki o hugis ng mga workpiece. Nakakatulong din ang mga automated system na bawasan ang error ng tao sa pagpoposisyon at paggamit ng pressure, na nagreresulta sa mas pare-pareho at maaasahang mga welds. Para sa mga kapaligiran ng produksyon na may mataas na volume, nag-aalok ang mga automated fixturing system ng mga makabuluhang bentahe sa mga tuntunin ng bilis, repeatability, at pangkalahatang kahusayan sa produksyon.