Moderno makina ng pagputol ng tela ang mga installation ay gumagamit ng mga digital control system upang gawing mga natapos na bahagi ang hilaw na materyal na may kaunting offcut. Ang programmable motion control, nesting algorithm, sensor feedback, at seamless CAD/CAM integration ay pinagsama-sama upang mabawasan ang nasayang na lugar, mas mababang mga rate ng scrap, at paikliin ang mga ikot ng rework.

Precision motion control at ang epekto nito sa yield

Closed-loop servo control para sa mga tumpak na landas

Ang mga closed-loop servo drive ay nagpapanatili ng posisyon at bilis na may mataas na repeatability. Kapag ang mga error sa hakbang at mekanikal na backlash ay nabawasan, ang mga bahagi ay pugad nang mas mahigpit at ang pagkakaiba-iba ng kerf ay nananatiling pare-pareho. Ang predictable na kerf na iyon ay direktang nagpapataas ng magagamit na lugar sa bawat roll o panel at binabawasan ang mga margin sa kaligtasan na tradisyonal na idinaragdag ng mga operator upang mabayaran ang mekanikal na drift.

Mga micro-adjustment para sa stack at tension na pagkakaiba-iba

Ang real-time na micro-adjustment ay nagbabayad para sa stack compression, fabric stretch, at conveyor slip. Ang control system ay sumusukat sa aktwal na paglalakbay at nag-aangkop ng mga cut path upang ang sunud-sunod na mga layer ay nakahanay sa mga makitid na tolerance, na nagbibigay-daan sa mas mataas na mga bilang ng layer bawat pass nang hindi tumataas ang scrap.

Mga advanced na nesting algorithm at paggamit ng materyal

True-shape nesting versus rectangular nesting

Ang true-shape nesting pack ay mahigpit na nakakabit ng mga irregular na bahagi batay sa aktwal na mga contour nito sa halip na mga bounding box. Binabawasan ng digital nesting ang mga nasayang na agwat sa pagitan ng mga pattern, kadalasang nagpapabuti sa ani ng materyal ng 5–20% depende sa pagiging kumplikado ng bahagi at lapad ng tela.

Adaptive nesting na may pagsubaybay sa fabric roll

Kapag nakatanggap ang mga control system ng mga live na input tungkol sa lapad ng roll, natitirang haba ng magagamit, o mga hadlang sa oryentasyon ng pattern, muling nabubuo ang nesting upang tumugma sa eksaktong magagamit na lugar. Pinipigilan nito ang pagputol sa mga nasirang zone at iniiwasan ang konserbatibong setup na nagtatapon ng mas maraming materyal kaysa sa kinakailangan.

Pagkilala ng pattern at walang marker na pagputol

Mga sistema ng paningin upang mahanap ang mga naka-print na marker at mga depekto

Nakikita ng mga camera ang mga marka ng pagpaparehistro ng pag-print, mga depekto sa tela, o direksyon ng butil. Awtomatikong inaayos ng control system ang paglalagay ng pattern upang itaboy ang mga bahagi mula sa mga depekto at ihanay ang mga pirasong sensitibo sa butil, na iniiwasan ang mga scrap na ginawa ng manu-manong misalignment.

Mga markerless na layout gamit ang contour detection

Para sa patterned o asymmetric na mga materyales, ang contour detection ay nagbibigay-daan sa cutting fabric machine na i-orient ang mga bahagi nang walang preprinted marker. Binabawasan nito ang pangangailangan para sa manu-manong paglalagay ng marker at binabawasan ang oras ng pag-setup, na hindi direktang binabawasan ang basura mula sa mga hindi maayos na pagtakbo ng maagang produksyon.

Real-time na pagsubaybay at closed-loop na pagbabawas ng basura

Mga live na sukatan ng scrap at awtomatikong pagwawasto

Ang mga dashboard ay nagpapakita ng porsyento ng scrap, mga offcut na hugis, at lokasyon ng mga madalas na error. Kapag nalabag ang mga threshold, maaaring mag-trigger ang control system ng muling pagkalkula ng landas, babaan ang bilis ng feed, o i-pause ang trabaho para sa inspeksyon. Pinipigilan ng awtomatikong tugon na iyon ang pagpapatuloy ng isang problemadong pagtakbo na kung hindi man ay bubuo ng malaking basura.

Pagpapanatiling batay sa data upang maiwasan ang pag-anod ng kalidad

Ang mga predictive na iskedyul ng pagpapanatili na nagmula sa telemetry ng makina (mga alon ng motor, vibration, blade torque, laser power) ay nagpapanatili ng katumpakan ng pagputol ayon sa spec. Ang pag-iwas sa mabagal na pagkasira ay maiiwasan ang unti-unting pagdami ng scrap na kadalasang hindi napapansin hanggang sa maapektuhan ang isang buong batch.

Automation ng setup, repeatability, at epekto ng workforce

Ang awtomatikong pag-setup ng trabaho (pag-upload ng pattern, ilapat ang nest, itakda ang bilang ng layer, template ng pag-load) ay nag-aalis ng pagkakaiba-iba ng manu-manong pagsukat. Binabawasan ng mga paulit-ulit na setup ang learning-curve waste sa mga changeover at binibigyang-daan ang mga di-gaanong karanasang operator na magpatakbo ng mga kumplikadong trabaho na may parehong kahusayan sa materyal gaya ng mga batikang technician.

Comparative metrics: inaasahang pagbabawas ng basura

| Tampok | Karaniwang epekto sa basura |

| True-shape nesting | Bawasan ang mga puwang; 5–20% materyal na ani |

| Pag-align na ginagabayan ng paningin | Iwasan ang mga pagbawas ng depekto; 2–10% mas kaunting scrap |

| Closed-loop na kontrol sa paggalaw | Mas mahigpit na pagpapaubaya sa kerf; 1–5% na matitipid |

| Awtomatikong pag-setup at mga alerto sa data | Ibaba ang pagbabago ng basura; 3–8% na matitipid |

Checklist ng pagpapatupad upang mabawasan ang scrap

- Kumpirmahin ang mga katangian ng tela sa CAD/CAM system (elasticity, printed repeat, coated areas) bago pugad.

- I-calibrate ang mga halaga ng compression ng kerf at stack para sa bawat materyal at iimbak ang mga ito bilang mga template.

- Paganahin ang inspeksyon ng paningin para sa mga naka-print na pattern at pag-iwas sa depekto sa bawat pagbabago ng roll.

- Subaybayan ang mga live na sukatan ng scrap at magtakda ng mga awtomatikong alerto para sa mabilis na interbensyon.

Mga huling tala sa return on investment

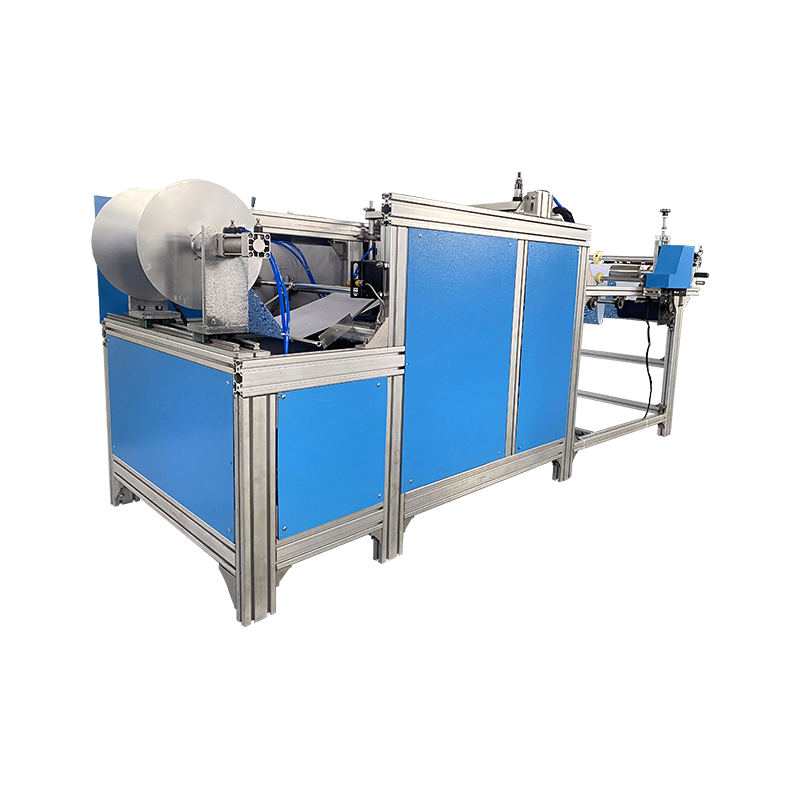

Ang pagbabawas ng materyal na basura ay nagpapataas ng epektibong throughput at nagpapababa ng mga pagbili ng hilaw na materyal. Para sa maraming tindahan, ang pinagsamang epekto ng nesting, vision guidance, at closed-loop control ay nagbubunga ng payback sa mga buwan kung kailan mataas ang mga gastos sa materyal o ang part complexity ay nangangailangan ng tumpak na paglalagay. Ang pagsasama ng mga digital control feature na ito ay nagko-convert sa cutting fabric machine mula sa isang simpleng tool sa isang predictable, low-waste process step.